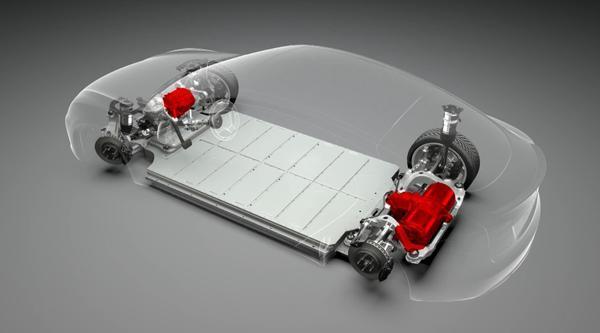

Notre entreprise a été sélectionnée et enrôlée dans un nouveau projet d’innovation mené par l’Union européenne. Nous sommes fiers de participer au projet MARBEL, dont l’objectif est de développer une batterie de véhicule qui répond aux critères d’acceptation pour l’avenir, à savoir l’écoconception, la modularité, l’utilisation de matériaux recyclés et écologiques, la fabrication additive, la recharge ultra-rapide et, enfin, les faibles coûts de fabrication.

Notre contribution à ce projet est majeure puisque nous serons chargés de développer un système de BMS distribué et ultra-communicant pour la gestion, le contrôle et le pilotage de cette batterie de nouvelle génération.

Le but ultime de ce projet est de produire cette batterie du futur pour un modèle de voiture du groupe FCA (FIAT-CHRISLER) à partir de la fin 2024.

Ce projet débutera en janvier 2021 et est financé par le programme européen d’innovation H2020 à hauteur d’environ 11 millions d’euros.

Plus de détails sur le projet MARBEL :

Dans le but d’accélérer l’adoption par le marché de masse de batteries ultra performantes pour les véhicules électriques à batterie (BEV) et les hybrides rechargeables (PHEV), Le projet MARBEL (Manufacturing and Assembly of modular and Reusable Battery for Environment-friendly and Lightweight mobility) basera ses approches, solutions et innovations autour du concept de polyvalence comme axe dans l’ensemble du projet. Il se concentrera sur la nécessité de disposer de batteries à charge rapide et à longue durée de vie pour stimuler les demandes des utilisateurs finaux, tout en appliquant une grande modularité et une facilité d’assemblage et en développant de nouvelles méthodes d’essai pour la sécurité, la rentabilité et la circularité.

MARBEL concevra, développera et démontrera de nouveaux blocs de batteries modulaires, compacts, légers et à haute performance, ainsi que des systèmes de gestion de batteries flexibles et robustes pour ces BEV et PHEV, tout en maintenant les niveaux de sécurité, en permettant une production à grande échelle rapide, de haute qualité et rentable et en suivant les principes « made by Ecodesign ». Un ensemble de modules faciles à assembler et à désassembler faciliterait la fabrication et le démontage de différentes configurations de batteries partageant le même processus de production et des éléments communs.

MARBEL développera et qualifiera les futures procédures d’essai innovantes liées aux performances et à la sécurité des fonctionnalités développées, telles que l’utilisation de boîtiers miniaturisés, un banc d’essai flexible simulant les conditions d’intégration en VE (véhicule électrique en boucle, eVIL) et l’intelligence artificielle comme outil permettant de réduire le temps des expériences en laboratoire.

MARBEL vise un triple objectif : une solution pour les personnes, les entreprises et la planète.

MARBEL devrait avoir des retombées scientifiques et technologiques importantes, et favoriser l’apparition et la consolidation de nouveaux acteurs (en particulier des PME) et de modèles commerciaux, renforcer la position Européenne sur le marché mondial des batteries et contribuer à la réalisation d’objectifs

environnementaux et sociétaux.

En outre, l’approche MARBEL repose sur les piliers suivants :

Le consortium MARBEL est composé de 16 partenaires de 8 pays européens différents, représentatifs de la collaboration multipartite visée et des moteurs commerciaux nécessaires pour développer le bloc de batteries du futur.